Zastosowanie Sztucznej Inteligencji do maksymalizacji efektywności energetycznej pracy zespołu pomp lub sprężarek

Czas wdrożenia:

2 miesięcy

Dostawca rozwiązań: eBigData Sp. z o.o.

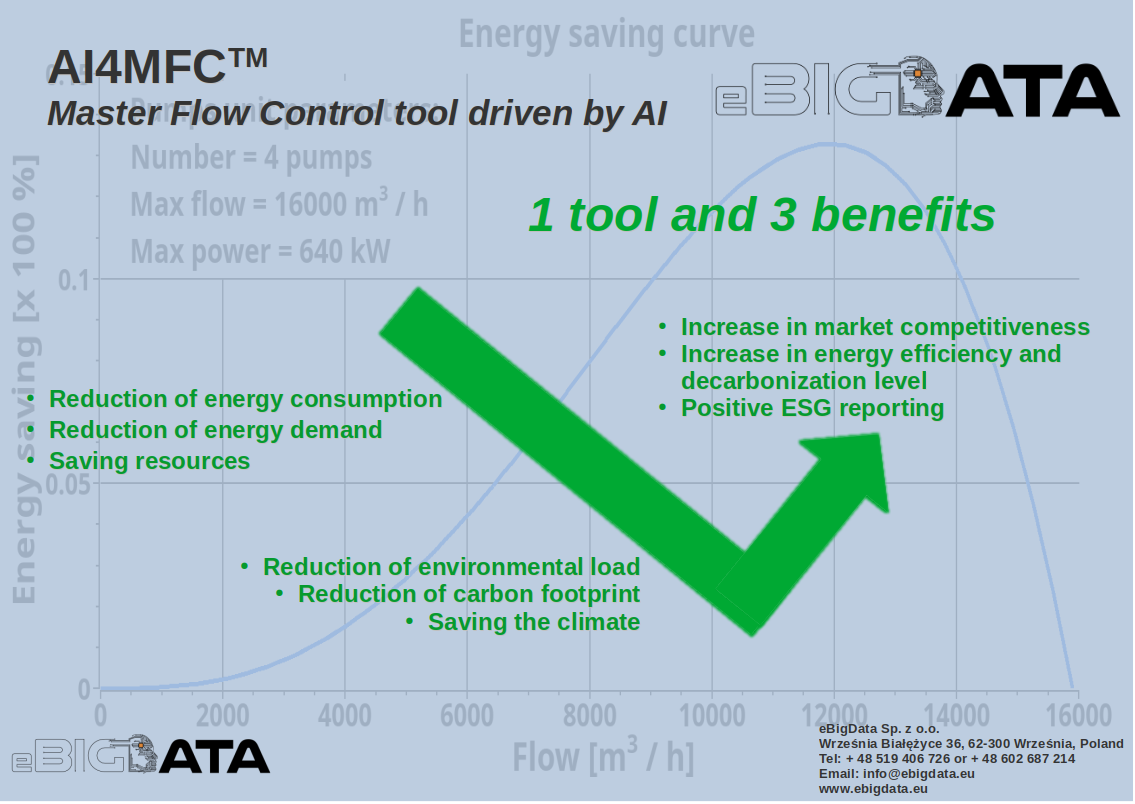

Wysokie zużycie energii i co za tym idzie duży ślad węglowy generowane przez pracujące w przemysłowych instalacjach pompy lub sprężarki może być istotnie zredukowane przez zastosowanie dedykowanych modeli AI/ML. Zastosowanie modelu AI4MFC opracowanego przez firmę eBigData pozwala osiągnąć te cele przy zachowaniu bezpieczeństwa technologicznego procesów i warunków technologicznych ich pracy.

Model ten może być stosowany zarówno w instalacjach komunalnych, chemicznych oraz petrochemicznych, przemysłowych oraz transporcie morskim oraz wszędzie tam gdzie pracują pompy lub sprężarki. Umożliwia zredukowanie zużycia energii elektrycznej do 15% i w podobnej skali zredukowanie śladu. Przynosi swoim użytkownikom korzyści finansowe (koszty energii, ETS 2) jak i poza finansowe (raportowanie ESG).

Prezentowana technologia jest zestawem algorytmów i modeli matematycznych tworzących narzędzie IT (System) przeznaczony do kontroli i optymalizacji pracy pomp lub sprężarek pracujących w przemysłowych układach przepływowych. System może kontrolować pojedyncze pompy / sprężarki, zespoły pomp sprężarek oraz systemy zespołów pomp / sprężarek.

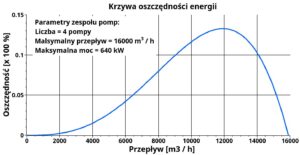

System działa w oparciu o algorytmy uczenia maszynowego i model matematyczny zastępczego uniwersalnego układu przepływowego. W pierwszym etapie System wykorzystując historyczne dane pomiarowe oraz dostępne dane ilościowe opisujące dany układu przepływowy uczy się jego charakterystyk fizycznych i technologicznych a w szczególności wyznacza charakterystyki energetyczne pomp lub sprężarek w nim zainstalowanych. W drugim etapie System, wykorzystując „nabytą wiedzę” o układzie i bieżące informacje o jego pracy, optymalizuje pracę pomp lub sprężarek układu. Optymalizacja polega na wyliczeniu takich nastaw pracy pomp lub sprężarek aby wykonując bieżące konieczne zadania oraz przestrzegając wszystkich zaleceń i ograniczeń technologiczny, związanych z realizowanym przez nie procesem, pobierały najmniejszą możliwą ilość energii konieczną do jego zrealizowania. Optymalizacja ta jest optymalizacją warunkową gdzie jej warunkami są: realizacja bieżącego procesu, zalecenia i ograniczenia technologiczne związane z tym proces i pracą samych pomp a jej wynikiem jest minimalna ilość energii konieczna do pracy przy spełnieniu wymienionych warunków.

Opisane rozwiązanie znajduj się obecnie na poziomie TRL 9 i z powodzeniem zostało wdrożone na stacji pomp w oczyszczalni ścieków Kraków Płaszów i działa od lipca 2022r. System kontroluje tam pracę zespołu pomp obsługujących codziennie około 1 mln osób. Zebrane dane pomiarowe pozwoliły potwierdzić skuteczność rozwiązania. Pozyskane dane pokazują, że dla zespołu pomp o sumarycznej maksymalnej mocy rzędu 640kW przy średnim w dobie napływie rzędu 9000m3/h oszczędności zużycia energii w stosunku do standardowej metody sterowania są rzędu 10-12% (obliczenia teoretyczne wskazywały poziom 12-13%) a dla napływu 6000m3/h były rzędu 4-5%. Średniorocznie daje to oszczędność na poziomie 520MWh energii elektrycznej i redukcję emisji CO2 na poziomie 420 ton!

Demo działania narzędzia można zobaczyć tu AI4MFC, a film prezentujący wdrożenie można zobaczyć tutaj. Natomiast artykuł o wdrożeniu można przeczytać tutaj.

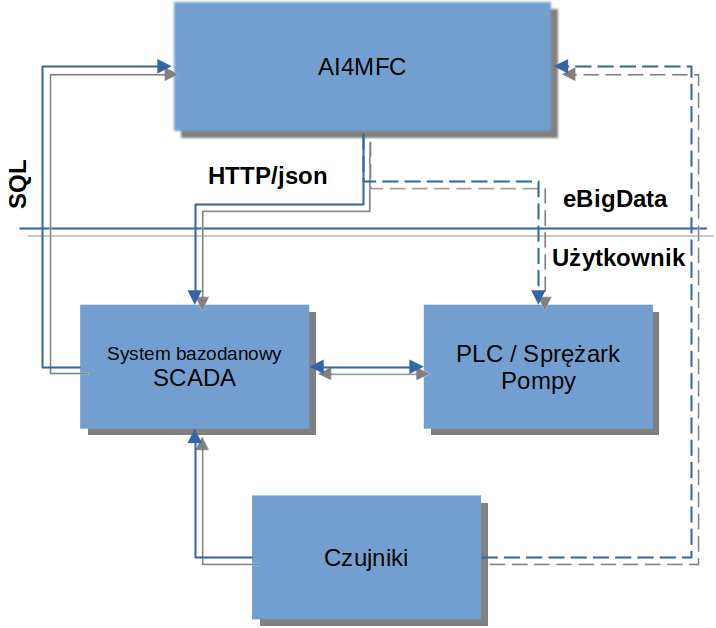

System może współpracować z dowolnym środowiskiem SCADA. Dostarczany jest w postaci mikrokomputera Raspberry Pi, który jest wpinany w lokalną sieć komputerową. Działa on obok środowiska SCADA komunikując się z nim za pomocą protokołów wymiany danych. Aby System mógł skutecznie pracować kontrolowany układ przepływowy oraz wchodzące w jego skład pompy / sprężarki muszą być odpowiednio opomiarowane. Aby osiągnąć najwyższą efektywność działania Systemu zestaw czujników powinien obejmować: czujniki poborów mocy, czujniki przepływów, czujniki ciśnienia i czujniki poziomów (gdy konieczne).

Czas wdrożenia

2 months

Diagram rozwiązania

Wideo

Broszura